지난달 9일 스위스 제네바공항 인근 대형 컨벤션센터 팔렉스포(PALEXPO). 오전부터 대형 서류철을 맨 사람들이 대거 몰려들었다. 8일 개막한 '2014 제네바 부직포 인덱스'(Geneva Nonwoven INDEX'이하 INDEX14) 둘째 날을 맞아 바이어와 관계자들은 바쁜 일정을 소화 중이었다.

1층 홀의 한 부스는 ㄱ자 형태로 10m 길이의 물티슈 자동 제작 설비를 선보였다. 설비는 1분도 채 되지 않아 자동으로 포장까지 완료된 물티슈를 만들어냈다.

이곳 관계자는 "부직포는 수분을 빨리 흡수하고 이를 유지하는 성질이 있어 물티슈와 기저귀, 생리대 등 우리 생활의 필수품에 많이 쓰인다"며 "특히 생산과정이 전자동화가 가능하고 환경이 깨끗해 선진국에서도 직접 생산하고 있다"고 설명했다.

대구경북 섬유산업은 최근 몇 년간 IMF 이후 걸었던 쇠퇴의 길에서 벗어나 성장국면에 들어섰다. 지역 업체들은 의류용 섬유에서 획득한 인프라와 기술력을 바탕으로 글로벌 경쟁에서 살아남기 위한 '산업용 섬유'로의 전환을 시도 중이다. 이러한 가운데 '부직포'(Nonwoven)가 지역 섬유의 새로운 길로 제시되고 있다.

◆증가하는 부직포 시장

부직포(Nonwoven)는 섬유를 평행 또는 부정방향(不定方向)으로 배열해 여러가지 접착방법으로 결합한 것을 말한다. 주 원료인 섬유는 초기 면과 인견이 주로 사용됐지만 1950년대 중반부터는 나일론, PET 등의 합성섬유를 이용해 다양한 제품이 생산됐다.

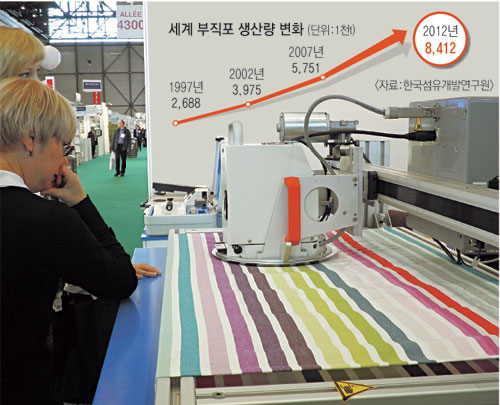

부직포 시장은 소재와 제품군이 다양화하면서 지속적으로 성장해왔다. 전세계 부직포 생산량은 1997년 268만8천t에서 2002년 397만5천t, 2007년 575만1천t, 2012년 841만2천t으로 꾸준히 증가하고 있다.(그래프 참조)

3년에 한 번씩 열리는 INDEX는 전세계 부직포 관련 기업이 참여하는 세계적인 전시회다. 올해는 4월 8~11일 3개 대형홀에 20개국, 530여개 업체가 참가해 부직포 제조 설비, 후가공 설비 등을 소개했다. 특히 주요 전시품목인 기저귀와 물티슈, 포장재 분야는 현재 생활에 사용되는 것에서부터 신기술을 접목한 제품까지 다양했다.

전시회를 참관한 호신섬유 이준호 실장은 "전세계의 섬유 소비량 가운데 부직포가 차지하는 비중이 10%에 달할 정도다. 게다가 고부가가치로 활용되는 경우가 많아 부직포의 파급효과는 상상이상이다"고 설명했다.

올해 전시회에서는 국내 기업 부스도 볼 수 있었다. 효성은 부스를 내고 INDEX 14에서 기저귀용 소재인 스판덱스 '크레오라 컴포트' 브랜드를 선보였다. 효성은 현재 '크레오라' 브랜드를 앞세워 세계 스판덱스 시장의 30% 이상을 점유하며 1위를 달리고 있다. 2000년대 초반 해외 업체가 거의 독점하고 있던 기저귀용 스판덱스 시장에 뛰어든 효성 크레오라는 우수한 품질과 기술마케팅으로 2006년부터 매년 15%씩 성장세를 보이고 있다.

전세계 기저귀 시장(유아'성인용 합산) 규모는 지난해 기준 약 440억달러로 매년 9% 이상 성장했다. 효성은 2017년 기저귀 시장 규모가 약 630억달러에 이를 것으로 전망하고 있다. 그만큼 기저귀에 사용되는 부직포 생산도 수요가 지속적으로 증가할 것으로 보고 있다.

효성 조현준 섬유PG장은 "기저귀용 시장 공략을 위한 글로벌 조직을 구축해 운영 중이다"며 "이번 전시회에는 생산 공정에서 원사의 교체주기를 줄여 제조업체의 생산성을 높여주는 제품, 디자인 트렌드에 맞춘 다양한 색깔의 스판덱스도 함께 전시했다"고 말했다.

◆국내 부직포 기술 미약

대구경북의 부직포 기술력은 걸음마 수준이다. 2011년 아시아지역 부직포 생산 현황을 살펴보면 한국은 중국(134만7천t)과 일본(33만8천438t)에 이어 21만4천836t으로 조사됐다.

INDEX 14에서도 효성과 같은 대기업을 제외하고선 국내 중소 섬유기업의 부스를 찾기가 어려웠다. 이미 유럽 및 선진국은 부직포를 이용해 필터와 건축, 토목 등의 분야에도 활용하고 있다.

다이텍연구원 이도현 본부장은 "나노섬유를 이용하거나 크기를 최소화하는 정밀 제조공법에서부터 경량화를 위한 기술, 강도를 높이는 직물형 부직포까지 선진국은 우리가 따라가지 못할 기술들을 개발해냈다"고 말했다.

하지만 부직포 기술력을 높이기 위한 움직임이 가시화하고 있다. 한국섬유개발연구원은 지난해 10월 산업통상자원부로부터 '습식(Wet-laid) 공법의 복합부직포 기반구축'사업을 승인 받았다. 5년간 국비 50억원, 지방비 15억원을 지원 받아 습식 부직포 장비 기반구축 및 제품화를 추진한다. 습식 부직포는 원료섬유를 분사할 때 수분을 포함하도록 제조한 부직포다. 이 습식 부직포는 강도가 높아서 광범위한 소재에 적용이 가능하다.

섬개연 복진선 본부장은 "습식부직포 생산 기술은 국내에 없어 생산량이 전무할 정도였다"며 "이번 사업으로 습식부직포의 수입대체와 함께 수출 확대, 고용창출이 잇따를 것"이라고 말했다.

다이텍의 경우 부직포 기술을 적용한 '수술용 유해가스 제거필터'를 연구개발 중으로 실용화를 앞두고 있다. 다이텍 전성기 원장은 "국내 부직포 기술이 아직 걸음마 단계다. 때문에 소재면에서 수입산을 사용하는 곳이 많다"며 "산업용 섬유의 새 아이템으로 부직포에 대한 계속적인 기술 발굴과 개발이 필요할 것"이라고 말했다.

글'사진 노경석 기자 nks@msnet.co.kr

댓글 많은 뉴스

이재명 90% 득표율에 "완전히 이재명당 전락" 국힘 맹비난

권영세 "이재명 압도적 득표율, 독재국가 선거 떠올라"

이재명 "TK 2차전지·바이오 육성…신공항·울릉공항 조속 추진"

대법원, 이재명 '선거법 위반' 사건 전원합의체 회부…노태악 회피신청

국정원, 中 업체 매일신문 등 국내 언론사 도용 가짜 사이트 포착